Поглиблений аналіз процесу затвердіння односторонньої PVDC з покриттям ПЕТ ПЕТ

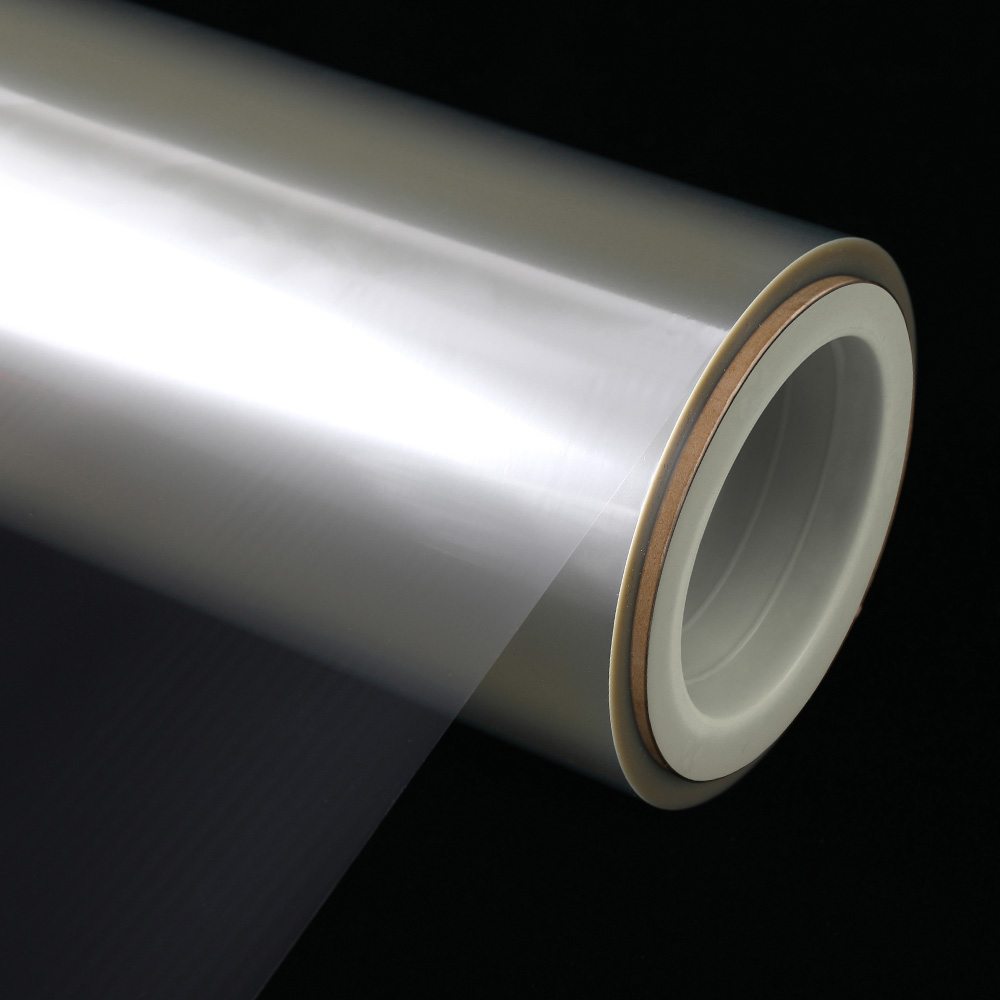

Сьогодні, при швидкому розвитку високої технології, сфера пакувальних матеріалів зазнає змін. Серед них однобічний полівініліден-хлорид (PVDC) ПЕТ-плівка стала незамінним пакувальним матеріалом у багатьох галузях, таких як продукти харчування, медицина та хімічні речовини, завдяки його бар'єрним властивостям, прозорості та хорошій гнучкості. . Однак, за цією високою продуктивністю, він нероздільний від поглибленої розвідки та оптимізації процесу виробника.

Процес затвердіння: ключ до підвищення продуктивності Односторонні PVDC-покриті ПЕТ-фільми

Дозрівання, як основна ланка у виробничому процесі односторонньої PVDC, покритої ПЕТ, її важливість є очевидною. Після покриття та сушіння, хоча спочатку покриття PVDC було сформувано, його молекулярна структура все ще є вільною, і ключові показники, такі як бар'єрна продуктивність, прозорість та гнучкість, ще не досягли свого стану. У цей час, за допомогою точно контрольованого процесу дозрівання, молекули PVDC починають впорядкувати себе впорядковано під дією теплової енергії, утворюючи більш жорстку і стійкішу структуру, тим самим значно покращуючи загальну продуктивність покриття.

Дозрівання - це не простий процес нагріву, а складний і делікатний процес хімічної та фізичної зміни. У цьому процесі вибір таких параметрів, як температура, час, вологість тощо, має вирішальний вплив на продуктивність кінцевого продукту. Тому виробникам потрібно визначити кращу комбінацію параметрів затвердіння за допомогою широких експериментів та оптимізації, щоб максимізувати властивості бар'єру, прозорість та гнучкість покриття.

Експерименти та оптимізація: кропіткий процес визначення кращої комбінації параметрів дозрівання

Процес визначення кращого поєднання параметрів дозрівання - це подорож, повна викликів та розвідки. Виробникам потрібно встановити комплексну експериментальну систему, що охоплює експерименти з старінням в різних умовах, таких як температура, час, вологість тощо. Експериментальна конструкція повинна повністю враховувати формулу покриття, характеристики підкладки та цільові вимоги до застосування, щоб забезпечити точність та практичність результатів експериментів.

Під час експерименту виробникам потрібно використовувати розширене обладнання для тестування для точного вимірювання та оцінки різних ключових показників вилікуваного покриття. Це включає, але не обмежується цим:

Тест на бар'єр: Використовуйте тестер проникності газу, щоб точно виміряти бар'єрну продуктивність покриття проти кисню, водяної пари та інших газів, щоб оцінити його збереження свіжості, вологостійкі та інші можливості.

Тест на прозорість: Використовуйте тестер пропускання світла для вимірювання світла пропускання покриття для оцінки його чіткості для відображення продукту.

Тест гнучкості: Використовуйте тестову машину для розтягування для перевірки міцності на розрив, подовження при розриві та інших показників покриття для оцінки його гнучкості та довговічності.

Інші випробування на продуктивність: такі як хімічна стійкість, стійкість до погоди, тепловущільність тощо, щоб всебічно оцінити комплексні показники покриття.

Після отримання великої кількості експериментальних даних виробникам потрібно використовувати статистичні методи для проведення поглибленого аналізу експериментальних даних для визначення кращої комбінації параметрів затвердіння. Цей процес вимагає не лише високого ступеня професійних навичок, але й широкого практичного досвіду та глибокого розуміння матеріалознавства.

Проблеми та відповіді: Переконайтесь, що кінцевий продукт відповідає потребам клієнтів

Визначивши поєднання параметрів затвердіння, виробники стикаються з черговою великою проблемою: гарантуючи, що кінцевий продукт може послідовно відповідати суворим вимогам клієнтів. Це вимагає від виробників докладати зусиль у таких аспектах:

Контроль якості: Встановіть сувору систему контролю якості для моніторингу та перевірки кожного зв’язку у виробничому процесі, щоб забезпечити точність та стабільність параметрів затвердіння.

Управління сировиною: Виберіть високоякісну сировину та встановіть суворі стандарти перевірки сировини, щоб забезпечити стабільну та надійну якість сировини.

Технологічні інновації: Постійно розробляйте нові технології та нові процеси для підвищення ефективності виробництва та якості продукції для задоволення зростаючих індивідуальних потреб клієнтів.

Обслуговування клієнтів: створити повну систему обслуговування клієнтів, негайно реагувати на відгуки клієнтів та скарги та надайте клієнтам високоякісні товари та послуги.

Дивлячись у майбутнє: Нескінченні можливості для односторонніх ПЕТ-фільмів, покритих PVDC

Зі просуванням науки та технологій та розвитку галузі процес затвердіння однобічних фільмів, покритих PVDC, покритих ПЕТ, буде продовжувати розвиватися в більш ефективному, точному та екологічному напрямку. Виробники продовжуватимуть розробляти нові технології та обладнання лікування для підвищення ефективності та якості продукції; У той же час вони також активно вивчать нові сфери застосування та ринки, щоб задовольнити все більш різноманітні потреби клієнтів.

Крім того, з глобальним акцентом на охорону навколишнього середовища та сталого розвитку, виробники також повинні звернути увагу на вплив процесу затвердіння на навколишнє середовище, прагнути зменшити споживання енергії та викиди та сприяти однобічному покриттям PVDC ПЕТ для руху в зеленому та екологічно чистому напрямку.

Процес затвердіння є основним посиланням у виробництві однобічних ПЕТ-фільмів з покриттям PVDC. Його оптимізація та вдосконалення мають вирішальне значення для забезпечення продуктивності та якості кінцевого продукту. Виробники повинні визначити кращу комбінацію параметрів затвердіння за допомогою великої кількості експериментів та оптимізації; У той же час їм також потрібно встановити сувору систему контролю якості, вибирати високоякісну сировину, постійно розробляти нові технології та нові процеси та встановити повну систему обслуговування клієнтів; Відповідайте на ринкові проблеми та можливості та сприяти однобічному PVDC PET-фільмам щодо більш високої продуктивності та більш широких полів додатків.